Additive Fertigung von Keramik – Robocasting keramischer Pasten

Seit Januar 2018 präsentieren wir an dieser Stelle monatlich ein spannendes Thema aus dem Bereich der Werkstoffwissenschaften.

Das „Thema das Monats“ ist einfach und verständlich erklärt und gibt aufschlussreiche Einblicke in die Forschungsaktivitäten unseres Departments.

Das Thema des Monats April kommt aus dem Lehrstuhl für Glas und Keramik (WW3) und hat den Titel:

Additive Fertigung von Keramik – Robocasting keramischer Pasten

von Larissa Wahl und Mylena Lorenz

Worum geht es bei dem Thema?

In unserer Arbeit beschäftigen wir uns mit der additiven Fertigung von Materialien auf Keramikbasis. In einem der BMBF geförderten Projekt, bei welchem verschiedene Industriepartner beteiligt sind, soll die Herstellung von siliziumkarbidhaltigen (SiC) Materialien im Bereich der additiven Fertigung erforscht und zusätzlich der Multimaterialdruck keramischer Pasten entwickelt werden. Seitens der FAU wird dies mittels Robocasting realisiert.

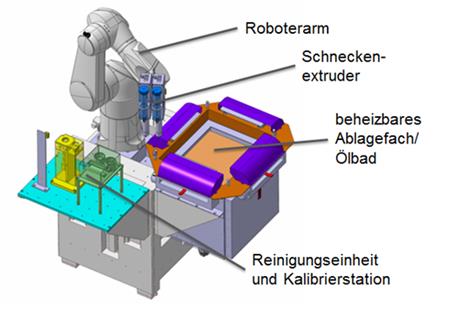

Robocasting ist ein additives Fertigungsverfahren, bei welchem hochviskose Pasten genutzt werden, um dreidimensionale Strukturen zu generieren. Die Pasten, welche neben organischen Additiven hauptsächlich aus Wasser und keramischem Pulver bestehen, sind scherverdünnend, was mit dem rheologischen Verhalten von Zahnpasta zu vergleichen ist. Bei Belastung verflüssigt sich die Paste, bei Entlastung wird sie wieder fester. Dadurch ist es möglich, die Pasten durch dünne Düsen zu extrudieren, zeitgleich aber eine hohe Formstabilität nach dem Ablegen aufzuweisen. Durch das für 3D-Druck Verfahren typische schichtweise Aufbauen von Strukturen, sind komplexe Geometrien möglich. Abbildung 1 zeigt den am Lehrstuhl genutzten Robocaster mit Schnecken- oder Kolbenextruder, welcher die Paste extrudiert und mittels eines Roboterarms die Stränge zu komplexen Strukturen ablegt.

Wo findet es Anwendung?

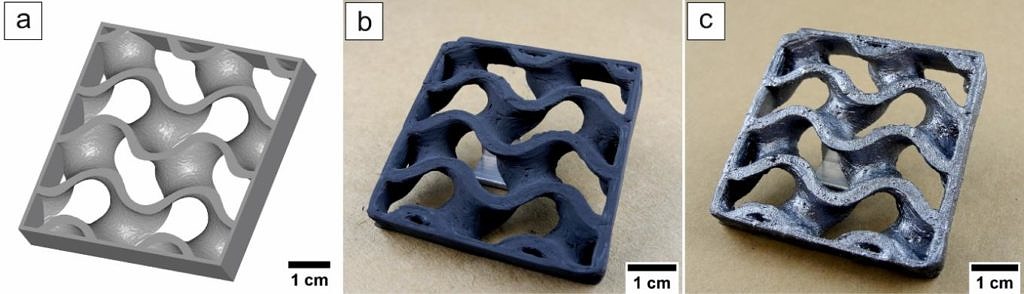

Siliziumkarbidhaltige Materialien haben auf Grund der hervorragenden physikalischen Eigenschaften ein großes Anwendungsgebiet, unter anderem als Schleifmittel oder auch als Hochtemperaturwerkstoff. Die Möglichkeit der komplexen Formgebung öffnet hier ein breites Feld weiterer Anwendungen. Dieses wird durch den Multimaterialdruck, der die Herstellung von Bauteilen mit unterschiedlichen Zusammensetzungen bzw. verschiedenen Materialien ermöglicht, noch vergrößert. Ein Heißgaswärmetauscher (Testdruck in Abbildung 2), sowie ein Widerstandsheizer bestehend aus zwei unterschiedlich leitfähigen Materialien, sollen als Zielbauteile realisiert werden.

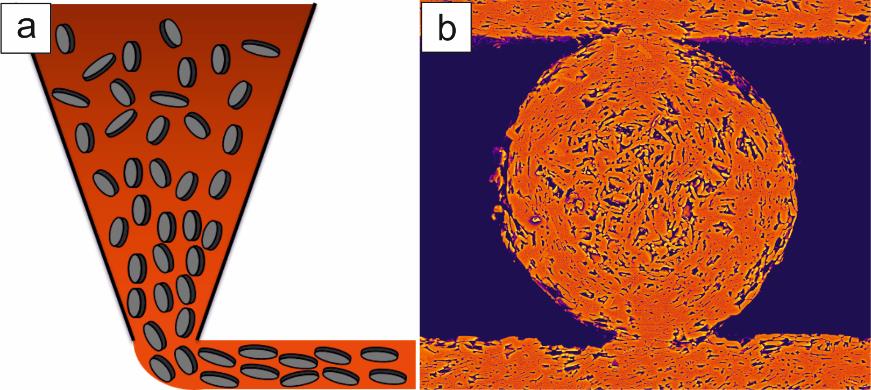

Ein weiteres DFG gefördertes Projekt beschäftigt sich mit der Ausrichtung von anisotropen Partikeln während des Robocastens. Durch auftretende Scherkräfte während des Druckens durch dünne Düsen werden anisotrope Partikel wie zum Beispiel Platelets oder Kurzfasern in Fließrichtung orientiert und führen zu einer strukturierten Mikrostruktur (Abbildung 3). Diese Texturierung kann die mechanischen Eigenschaften verbessern und die piezoelektrischen Werte erhöhen.

Hierbei wird neben Aluminiumoxid auch Bariumtitanat verwendet, welches aufgrund seiner sehr guten piezoelektrischen Eigenschaften häufig für elektronische und sensorische Anwendungen verwendet wird. Die Verbesserung dieser Eigenschaften kann durch die Kornorientierung unter Verwendung der TGG-Technik (Templated Grain Growth) erreicht werden. Durch das Ausrichten mittels Robocasting und einer anschließenden Temperaturbehandlung kann eine texturierte polykristalline Mikrostruktur generiert werden. Ein Beispiel einer gedruckten auxetischen Struktur, welche durch eine negative Poissonzahl gekennzeichnet ist, sich also bei Streckung ausdehnt, ist in Abbildung 4 zu sehen.

Was ist weiter geplant?

Eine Kombination beider Projekte, zum Beispiel das Einbringen von anisotropen Partikeln in SiC-haltige Materialien und das Analysieren der Ausrichtung, steht im Schwerpunkt der momentanen Forschung. Durch das Einbringen anisotroper Partikel in Siliziumkarbid kann die elektrische sowie die thermische Leitfähigkeit beeinflusst werden. Ein weiterer Schwerpunkt liegt auf dem Multimaterialdruck verschiedener Pasten und der Analyse der gefertigten Bauteile.

Darüber hinaus ist der Einfluss des Anteils der Platelets in Pasten auf die endgültigen Eigenschaften von Aluminiumoxid und Bariumtitanat ein Schwerpunkt der aktuellen Forschungsarbeiten zu diesem Thema.

Zu den Personen:

Für die Durchführung der Arbeiten im Bereich Robocasting sind Dr. Mylena Lorenz (links) und Larissa Wahl zuständig.

Nach ihrer Promotion bzw. Masterstudium im Bereich Materialwissenschaften und Werkstofftechnik arbeiten die beiden als wissenschaftliche Mitarbeiterinnen in der Arbeitsgruppe von Prof. Nahum Travitzky.